temps de lecture : 5 min

Les carrières constituent un maillon clé de l’industrie des matériaux de construction, mais leur exploitation s’accompagne de défis techniques, réglementaires et environnementaux majeurs. De l’extraction au stockage des déchets inertes, chaque activité est encadrée par des rubriques ICPE (Installations Classées pour la Protection l’Environnement) spécifiques. Entre modifications des paysages, impacts sur les ressources en eau, nuisances sonores et poussières, ces sites doivent allier performance opérationnelle et respect des exigences écologiques, tout en naviguant dans un processus administratif exigeant. Pour garantir la viabilité des projets sur le plan technique et environnemental, une planification minutieuse, une maîtrise des risques et l’accompagnement par des experts s’imposent.

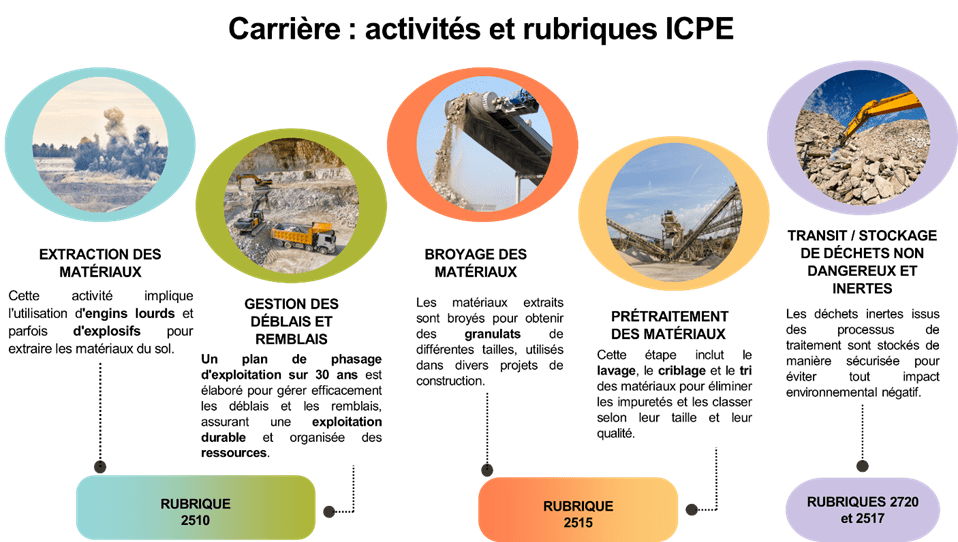

Activités d’une carrière et rubriques ICPE correspondantes

Les activités principales d’une carrière

Extraction de matériaux : cette activité implique souvent des techniques telles que le forage, l’utilisation d’engins lourds et parfois d’explosifs pour extraire les matériaux du sol.

Gestion des déblais et remblais : la gestion des déblais et des remblais est essentielle pour minimiser les coûts, réduire les impacts environnementaux et maximiser l’efficacité du projet. Un plan de phasage d’exploitation sur 30 ans est élaboré pour les gérer efficacement (planification, évaluation du site et mesures de suivi) et assurer une exploitation durable et organisée des ressources.

Broyage des matériaux : les matériaux extraits sont broyés pour obtenir des granulats de différentes tailles, utilisés dans divers projets de construction. Exemple courant de technique utilisée : le broyage par impact à l’aide de concasseurs à mâchoires et de concasseurs à cylindres.

Prétraitement des matériaux : cette étape inclut le lavage, le criblage et le tri des matériaux pour éliminer les impuretés et les classer selon leur taille et leur qualité, à l’aide de tamis et de convoyeurs.

Stockage de déchets inertes : Les déchets inertes sont des déchets qui ne subissent aucune modification physique, chimique ou biologique importante et ne sont pas susceptibles d’entraîner une pollution de l’environnement ou de nuire à la santé humaine. Ils sont stockés de manière sécurisée, par enfouissement ou comblement sur site. A ce titre, une carrière doit disposer d’un plan de gestion des déchets.

Les principales rubriques ICPE concernées

Les activités des carrières sont régies par plusieurs rubriques de la nomenclature des ICPE.

La rubrique 2510 concerne l’extraction des matériaux, le remblaiement ou son aménagement (par exemple en plan d’eau). Cette activité d’extraction et de remblaiement implique une planification sur 30 ans de la gestion des stocks des matériaux extraits.

La rubrique 2515 encadre les activités de prétraitement des matériaux ainsi que celles de broyage.

La rubrique 2720 vise le stockage de déchets inertes, en lien avec le remblaiement.

La rubrique 2517 s’applique à l’aire de transit, qui peut accepter sous certaines conditions les déchets issus des chantiers extérieurs.

Pour plus d’informations sur ces rubriques, vous pouvez consulter les liens suivants :

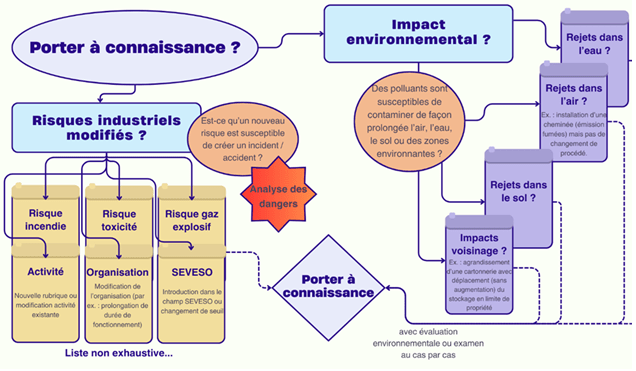

Les types d’impacts environnementaux et les risques majeurs d’une carrière

Les types d’impacts environnementaux

Les activités d’extraction et de traitement des matériaux peuvent avoir plusieurs impacts environnementaux majeurs :

- Modification du paysage : l’extraction de matériaux peut entraîner des changements significatifs dans le paysage naturel.

- Impacts sur la géologie et l’hydrologie : ces activités peuvent perturber la structure géologique et les ressources en eau locales.

- Impacts sur la biodiversité : la faune et la flore locales peuvent être affectées par la modification de leur habitat naturel.

- Bruit/vibration : les engins lourds et les explosions peuvent générer des nuisances sonores et des vibrations.

- Émission de poussières : le broyage et le traitement des matériaux peuvent produire des poussières pouvant affecter la qualité de l’air.

- Trafic routier : l’augmentation du trafic routier liée au transport des matériaux peut avoir des impacts sur les infrastructures locales et la qualité de l’air.

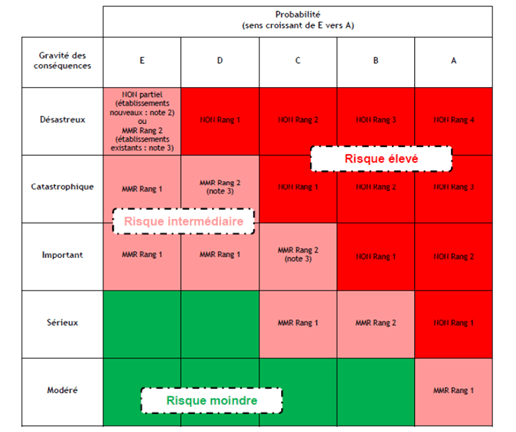

Les types de risques majeurs

Bien que les activités de carrière ne représentent généralement pas de risques majeurs pour les populations, certains risques doivent être pris en compte :

Pollution environnementale limitée : les activités peuvent entraîner une pollution limitée de l’air, de l’eau et du sol. Par exemple, l’utilisation de carburant sur le site peut entraîner un risque de fuite, susceptible de se propager en fond de carrière et, in fine, de contaminer les nappes phréatiques.

Risque incendie : modéré à faible, ce risque est principalement lié aux engins et aux installations électriques.

Risque d’explosion : il est limité aux tirs de mine utilisés pour l’extraction des matériaux.

Risque toxique : ce risque est faible, voire inexistant, car les matériaux traités sont généralement non toxiques.

À retenir

La réussite des activités d’exploitation de carrières repose sur la maîtrise des enjeux environnementaux, qui influencent directement les coûts, les délais de la procédure administrative et les obligations de suivi tout au long de la vie du site — qu’il s’agisse du contrôle des nappes phréatiques, de la définition et du respect du calendrier d’exploitation compatible avec la biodiversité locale ou d’autres exigences réglementaires. Le dossier d’autorisation ICPE carrière, réputé pour sa complexité et sa durée — tant dans la réalisation des études que dans l’instruction, souvent scrutée par le public — impose une rigueur particulière, notamment à travers l’élaboration d’un plan de phasage d’exploitation sur 30 ans, intégré à l’autorisation environnementale. Anticiper ces délais et ces contraintes, et s’appuyer sur des experts (bureau d’études ou consultant spécialisé en ICPE) est donc indispensable pour sécuriser le projet et en garantir la viabilité technique, économique et écologique.